陶瓷釉面中的凹釉现象

像陶瓷坯体中可能出现的许多其它缺陷一样,凹坑很少是由单一原因引起的。它通常是几个因素相互作用的结果。虽然潜在的原因很多,但我们可以将其缩小到四个最常见和最具影响的因素。

一、原料杂质

釉浆中不仅含有熔块,还含有粘土、长石等原料。由于这些都是天然材料,它们可能含有有机杂质,主要是碳基残留物。粘土通常是这类污染的主要来源。

在球磨过程中,碳质残留物不能被适当地湿润,并且与浆料中的水不相容。当坯体施釉时,这种不相容会导致釉膜破裂——阻止表面的均匀覆盖,并导致形成显著可见的微坑,称为凹釉缺陷。

如何解决这个问题?

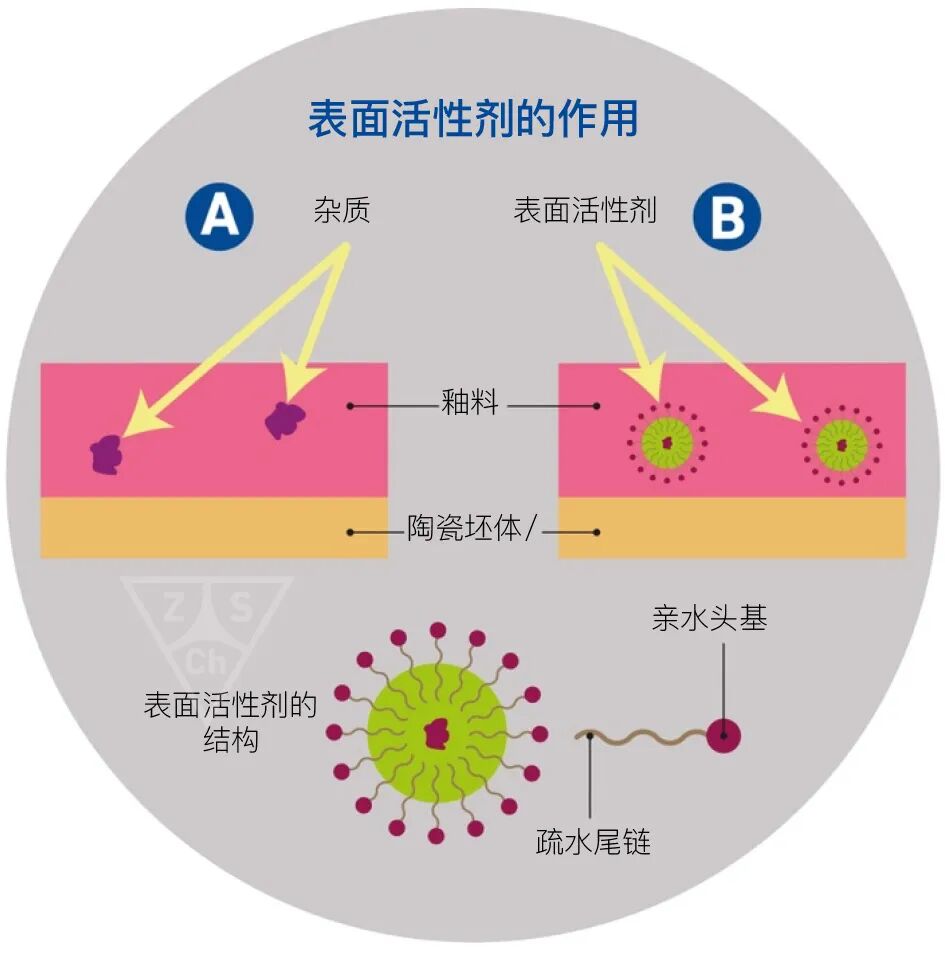

添加合适的表面活性剂有助于缩小杂质和浆料系统之间的差距。这些分子——由亲水的头部和疏水的尾部组成——包围着不相容的颗粒,让它们稳定在液相中。这可以防止釉膜破裂,而无需在生产线上调整其它工艺参数。

然而,并不是所有的表面活性剂都以同样的方式起作用。有些是为高比重浆料 (如钟罩施釉) 配制的,但它们在低比重的浆料应用(如水刀喷釉)中可能表现不佳。因此,表面活性剂的选择要慎重,必须始终与釉浆系统的流变性、施釉方式和釉浆比重匹配。

二、消泡剂使用不当

消泡剂(如CONTRASPUM K 1012)用于消除浆料内可能形成的气泡。它们之所以有效,是因为大部分消泡剂不易溶于水,这使得它们可以破坏气泡周围的液体薄膜,使其破裂。

然而,当消泡剂使用不当时,问题就出现了。在粘土含量低或高硬度配方的釉料中 ( 如主要由熔块组成的釉料 ) ,消泡剂在浆料中的分散性可能很差。这可能导致表面缺陷,如凹坑或针孔。

正确措施

• 选择与系统现用的表面活性剂完全兼容的消泡剂类型;

• 根据浆料的流变特性调整用量;

• 考虑调整表面活性剂,消泡剂和表面活性剂总是联合作用,必须相应地平衡。

三、工艺参数不正确

在各种工艺参数中,有两个影响因素特别直接:

• 干燥时间过长;

• 浆料比重或粘度低;

如果浆料保持液体状态的时间过长,杂质或残留的消泡剂痕迹就会有更多的时间发挥作用,从而增加表面缺陷(如凹坑)的可能性。

可以采取的正确措施

• 通过减少配方中的含水量来增加浆料比重-例如,通过使用不会显著提高粘度的高效分散剂或粘结剂;

• 在极端情况下,重新考虑调整制定浆料配方;

• 直接在生产线上进行调整,例如将施釉装置调整在离干燥窑较近的区域,以促进釉面中水分更快的蒸发。

最后要记住的是,没有理想的单一解决方案。我们的目标是在生产线条件和生产目标之间找到合适的平衡。

四、悬浮液污染

另一个常见的凹坑来源是釉线上的污染,通常发生在生产从一种釉换到另一种釉而没有适当清洁施釉设备时,例如水刀喷釉柜,直线淋釉机,钟罩,管道或釉桶等。添加剂残留物,尤其是消泡剂,往往会附着在这些表面上。一旦下一批釉浆流过时,它们就会与新的浆料发生反应,造成不相容性问题,最终导致凹坑。

预防措施

• 使用专门的清洁剂彻底清洁设备,以去除油残留物;

• 限制使用强力或高度特异性的消泡剂,以减少在不同釉料配方之间切换时的兼容性问题。

五、总结

凹釉的形成永远不能归结为单一的原因,它通常是几个因素共同作用的结果。控制它的最好方法是通过明智的选择平衡:使用适当的添加剂和表面活性剂,釉线确保良好的工艺配置,并密切关注设备的清洁和维护。